工程师必懂的SMT工艺,你了解了吗?摆脱茫然,快速了解

SMT(Surface Mount Technology) 究竟是什么?

SMT表面贴装技术,是电子组装行业里最流行的一种技术和工艺。电子电路表面组装技术(简称SMA-Surface Mount Assembly),为表面贴装或表面安装技术。它是一种将无引脚或短引线表面组装元器件(简称SMC-Surface Mount Components / SMD-Surface Mount Device),安装在印刷电路板(简称PCB-Printed Circuit Board)的表面或其它基板的表面上,通过回流焊接或浸焊等方法加以焊接组装的电路装连技术。

SMT基本工艺构成要素包含哪些?

SMT基本工艺构成要素包括:最先是丝印(丝网印刷)、后续方可进行点胶、贴装、回流焊接、清洗、SPI、检测、不良品返修。

◆丝印:其作用是将焊膏或贴片胶漏印到PCB的焊盘上,为组件的焊接做准备。所用设备为丝印机(丝网印刷机),位于SMT生产线的最前端。

◆点胶:它是将胶水滴到PCB的固定位置上,其主要作用是将元器件固定到PCB板上。所用设备为点胶机,位于SMT生产线的最前端或检测设备的后面。

◆贴装:其作用是将表面组装组件准确安装到PCB的固定位置上。所用设备为贴片机,位于SMT生产线中丝印机的后面。

◆回流焊接:其作用是将焊膏融化,使表面组装元器件与PCB板牢固粘接在一起。所用设备为固化炉,位于SMT生产线中贴片机的后面。

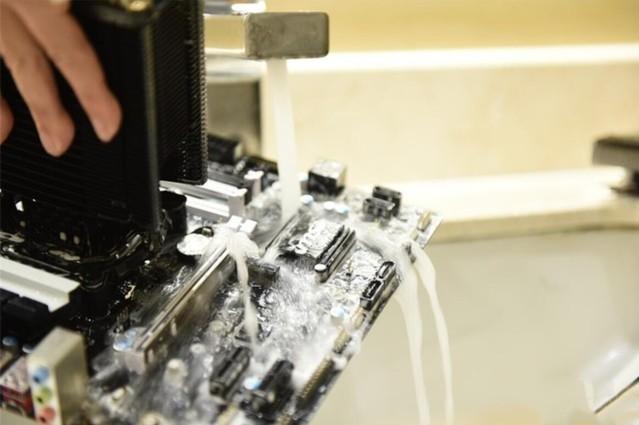

◆清洗:其作用是将组装好的PCB板上面的对人体有害的焊接残留物,如助焊剂等加以去除。所用设备为清洗机,位置可以不固定,可以在线,也可不在线。

◆SPI:Solder Paste Inspection,主要用于检测出锡膏印刷的不良体积、面积、高度、偏移、缺失、破损、高度偏差等。

◆检测:其作用是对组装好的PCB板进行焊接质量和装配质量的检测。所用设备有放大镜、显微镜、在线测试仪(ICT)、飞针测试仪、自动光学检验(AOI)、X-Ray检测系统、功能测试仪等。位置根据检测的需要,可以配置在生产线合适的地方。

◆返修:其作用是对检验出故障的PCB板进行返工,所用工具为烙铁、返修工作站等,配置在生产线中任意位置。

根据器件的放置可分为两种:

1.单面板生产流程:

放置 PCB → 雷雕SN → 丝印锡膏 → SPI → 贴片 → AOI → 回流焊接 → 裁板 → 检测 → 不良品返修

2.双面板生产流程:

放置 PCB → 雷雕SN → PCB 的A面丝印焊膏 → SPI → 贴片 → AOI → A面回流焊接 → 翻板 → PCB的B面丝印焊膏 → SPI → 贴片 → AOI → 回流焊接 → 裁板 → 检测 → 不良品返修

SMT工艺生成流程简析:

SMT_SMD Process Flow

SMT_DIP Process Flow

以产在线常见的电路板检测来说, 最常见的就是AOI和ICT两种方式, 两者算是一种互补的概念. 那么,现在让我们来快速介绍一下:

AOI(Automatic Optical Inspection)

自动光学辨识系统,现在已经被普遍应用在电子业的电路板组装生产线的外观检查并取代以往的人工目检作业(Visual Inspection)。

AOI的基本原理:利用影像技术来比对待测物与标准影像是否有过大的差异来判断待测物有否符合标准,所以AOI的好坏基本上也取决于其对影像的分辨率、成像能力与影像辨析技术。

使用在SMT组装在线检测电路板上的零件焊锡组装(PCB Assembly)后的质量状况,或是检查锡膏印刷后有否符合标准。

AOI最大的优点:可以取代传统SMT炉前、炉后的人工目检作业,而且可以比人眼更精确的判断出SMT的打件组装缺点。

AOI最大的缺点:有些灰阶或是阴影明暗不是很明显的地方,比较容易出现误判(false reject)的情况,这些或许可以使用不同颜色的灯光来加以判别,但最麻烦的还是那些被其他零件遮盖到的组件以及位于组件底下的焊点,因为传统的AOI只能检测直射光线所能到达的地方,像是屏蔽框肋条或是其边缘底下的组件,往往就会因为AOI检测不到而漏掉。

所以一般的电路板组装生产线,很少只使用AOI来确保其组装质量,通常还得经过ICT(In-Circuit Test)以及功能测试(FVT)检测,甚至多加一台AXI (Automatic X-ray Inspection),利用X-Ray来随线检查组件底下焊点(如BGA)的质量,以保证电路板可以达到100%的测试涵盖率。

AOI可以检测出组装电路板的以下缺点:

◆缺件 (Missing)

◆偏斜(Skew)

◆立碑效应 (亦称墓碑效应, tombstone)

◆错件 (wrong component)

◆极性反转 (Wrong polarity)

◆脚翘 (lead lift) 、脚变形(lead defective)

◆锡桥 (solder bridge)

◆少锡 (insufficient solder)

◆假焊、冷焊

ICT(In-Circuit-Test)

「电路测试」或称「电性测试」, ICT最主要用于电路组装板(PCBA,Printed Circuit Board Assembly)的电性测试,无需将电子零件从电路板上拆下来就可以透过针点来检测电路板上所有零件的电性以及焊接有没有开/短路问题。

ICT的作业原理:使用针床(Bed of Nails)链接电路板上事先布置好的测试点(Test Point)来达到单独零件或�.NETs测试的目的。

就像拿三用电表量测电阻时需要将探针放在电阻的两端一样,ICT也必须用针点放置在所有零件的接触脚所延伸出来测试点才能量测,有时候也可以把一串或是一块局部的线路想象成一个零件,然后量测其等效电阻值、电容值及电压,这样就可以降低测试点的数目,一般我们会叫这样的量测为Nets测试。

一般电路板组装的主要缺陷大多集中在焊接开路、短路、偏移、缺件、错件等方面,约占了90%以上的不良,除了某些缺陷外,其余都可以经由ICT的测试将不良品百分之百挑错出来。而零件「偏移」则不一定可以经由ICT的电测侦测出来,因为只要零件脚还是有被焊接到定位且连通,电性测试无异状就无法被侦测出来,其实这样的缺陷算不算不良也有待进一步厘清的空间,不一定是不良。 另外,冷/假焊所造成的接触不稳定(intermittent)现象也不一定可以100%被ICT挑出,这个应该是最头痛的地方,因为ICT是藉由电性测试来侦测电路,如果测试的时候焊点刚好还是接触的就无法被侦测出来。

ICT测试电路板的优点:

◆测试速度快、时间短。PCBA不需要上电开机就可以做L/C/R/D的测试,可以有效减少测试开机等待的时间,也可以降低因为短路所造成的电路板烧毁意外。一片组装有300个零件的电路板,测试时间有机会短到3 ~ 5秒钟就可以测试完毕。

◆优良的重测性。由计算机过程控制,精确量测,大大降低误判、漏测的风险,减少生产线的困扰。(测试点如果有接触不良的问题可能造成误判)

◆现场技术相关性低。因为几乎全程使用计算机控制,大大的降低了人为操作的时间以及错误。一般作业人员只要稍加训练,即可轻松操作设备并且可以自行更换测试治具。(测试程序必须由专业技师或工程师维护)。

◆产品修理成本大幅降低。一般作业人员即可负责产品维修的工作,有效的降低人事成本。ICT可以透过计算机程序告知那颗零件或是那个Net有问题,大大降低技术人员重新量测不良及除虫的速度。

◆提高产品的稼动率(throughput)。透过快速测试实时反馈问题给前端的SMT作业,降低生产的不良率,可以减少备料库存及不良品堆积,更将可降低成本,提高竞争力、提高产品质量。只要有足够的测试点,ICT可以量测到电路版上所有的线路及零件,连旁路(by pass)线路上的零件都可以量测到,可以提升产品质量,降低客户的抱怨,甚至提升业绩。

ICT电路测试的缺点:

◆ICT的设备及治具费用一般都非常昂贵,尤其是气压式的钢材治具,有时候动则接近10万人民币,比较适合大量生产的产品。

◆使用ICT测试时需要在电路板上设计额外的测试点(Test Point)给针床连接使用。降低了电路板布线的使用率。

◆测试点有时候会因不同的表面处理方式而产生不同的接触不良问题。例如OSP的板子需要在测试点上加印锡膏以达到导体可以接触的目的,但是锡膏上有助焊剂容易形成保护膜,造成接触不良的现象。

◆针床需要定时维护,探针也需要定期更换,以确保其机构与探针的运作正常,并可对基板组件作电子式功能测试。

◆AOI则可针对ICT无法植针的基板作光学检测。在生产在线适当搭配ICT与AOI,可增强生产效率及质量可靠度。

AOI 缺陷示意图

Allion SMT QC提供的服务(IPQC/OQC)与特色解析:

Allion 针对 SMT 提供的服务包含以下四项:

一、新供货商资格审计,分为系统审计和生产过程审计两大块。

系统审计分为:系统、环境及安全卫生管理、进料质量控制、制程质量控制、出货质量管控、质量工具、客诉、教育训练、仪器管控、文件数据管控。

生产过程审计分为:焊锡膏管理、钢网管理、ESD管理、重工管理、SFCS管理、SMT生产管理、仓库管理。

二、SMT IPQC 日常稽核检验表

严格把关每一道工序的制程质量

三、提高SMT良率

- SMT现场审核

- OQC检查

- 每周与供货商开会并审查SMT每周质量报告

- 与供货商一起分析问题,跟进改善结果

四、分析SMT一些常见问题,如吃锡不良、位移、缺件、立碑、侧立

针对SMT,Allion提供客户专属3大服务:

1.具备严密的科学性,在工厂发生突发状况时,能遵循科学的工作方法和程序,步步深入地分析问题、解决问题,在工作中坚持用数据说明事实,用科学的方法分析解决问题。秉持着改进质量、降低消耗,提高经济效益信念。同时,Allion会不断提高自己专业能力及素质,激发积极性和创造性。

2.为了满足顾客要求并提供技术支持,让顾客确信Allion能满足他的要求,从评审ODM 厂的质量、产品开发能力、接单情况、物料采购、进料检验、生产过程控制及出货、售后服务等,与ODM/Vendor间的紧密合作,让每一步活动都是按客户要求进行。

3.SMT全流程质量管控是一项系统工程,要能够获得稳定的产品质量,Allion会对设计、物料、现场工艺进行系统思考、系统设计、系统管控。管控的目的是完整实现工艺要求,保持过程质量稳定,除了掌握SMT(Surface Mount Technology,表面贴装技术)工艺要领(工艺方法与要求、工艺技术的关键点)、工程知识、常见焊接不良现象的产生机理与处置对策之外,还会建立有效的质量控制体系,快速解决生产的工艺问题。

在下集文章中,百佳泰将提供最有价值的内容-工厂现场第一手的问题分析给各位!请持续关注,取得第一手最新消息。