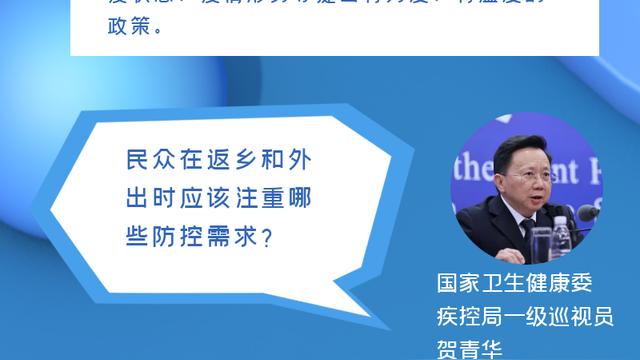

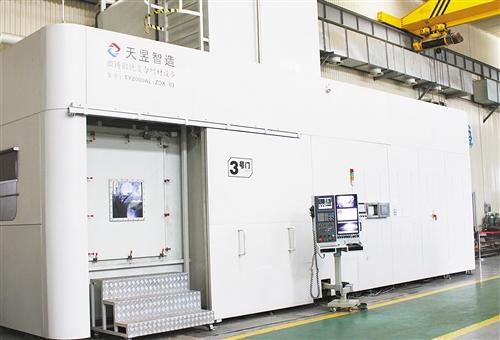

图为天昱智造公司的微铸锻铣复合增材设备。(企业供图)

国家科学技术奖励工作办公室日前公示了2020年度国家科学技术奖受理项目名单。其中,“大型复杂高端零件微铸锻同步超短流程制造技术与装备”,即“金属3D打印‘微铸锻’”技术提名2020年度国家技术发明奖一等奖。提名意见认为:“该重大原创性成果能够有力支撑我国高端装备自主创新,引领短流程制造技术革命和传统工业绿色转型升级。”

由华中科技大学教授张海鸥首创、武汉天昱智能制造有限公司孵化的“金属3D打印‘微铸锻’”技术,创造性地将金属铸造、锻压技术合二为一,首创微铸锻增等材同步制造方法与理论,研发出一批具有自主知识产权和核心竞争力的微铸锻同步制造系列技术与装备,攻克了大型复杂高端锻件无法短流程制造的“卡脖子”难题。

专家组认为,该项技术能够提名国家技术发明一等奖,充分说明了其在原创性、领先性、技术难度与成熟完备性上的巨大优势,以及在社会效益、发展前景等方面的巨大潜力。

为保证国防重大项目如期完成,张海鸥团队在武汉未“解封”时毅然选择“逆行”,在金属3D打印“微铸锻”装备生产基地——武汉天昱智造复工复产了。

4月14日,工业和信息化部党组成员、副部长王江平一行走访天昱智造,对团队工作给予了充分肯定。王江平表示:"该技术是绿色的、性能优异的金属3D打印技术。希望企业坚持落实防疫工作,为行业发展作出进一步贡献。"

在天昱智造生产厂房里,弧光闪烁、机器轰鸣。记者在现场看到,一个个复杂金属零件结合独特微铸锻铣工艺,边打印边加工,犹如一件件艺术品惊艳亮相于生产线上。

“我们通过在线采集光、电、热、力、声等全方位信号数据,并通过自写算法建模分析,完成稳定性监测与缺陷判定,实现边铸边锻、铸锻同步、形性同控,从而确保增材制造锻件的高可靠性与稳定性。”张海鸥团队博士生王湘平告诉记者,“铸锻铣一体化制造需要做到‘极致严谨’,弧光跳动稍有异常甚至成形声音不对都会对铸锻形性造成影响,因而不能有半点闪失。”

“传统工艺的铸造、锻造、铣削是分别完成的,直到用了这台机器,才实现了一体化。”张海鸥解释说,“我们可以把制作精密复杂零部件想象成包饺子。和面、擀皮、包饺子等各个环节都不能出问题,不然一煮就破了。破了的饺子还能吃,但零件‘露馅’了就只能报废。”

人们常说,好钢要“千锤百炼”“锻打成才”,这是因为只有反复锻打,才能将铸造金属的强度、韧性、疲劳寿命提高至锻件水平。

一般来说,现代制造业需要通过先铸造、再锻造、后铣削来制造高端金属零件,这一方法存在流程长、反复加热能耗大等缺点,并且无法适应材料变化新要求。

常规金属3D打印技术同样存在缺陷。一是没经过锻造,综合力学性能不及锻件,尤其是韧性和疲劳性能差距较大;二是冶金质量难以控制,易产生气孔、未熔合等冶金缺陷;三是设备成本和制造成本较高,热源多采用大功率激光或电子束,需整体密闭保护,成形空间有限,材料成本昂贵。

2015年,张海鸥团队研发出微铸锻同步复合设备,并打印出全球第一批锻件——铁路关键部件辙叉和航空发动机重要部件过渡锻。专家表示,运用3D打印“微铸锻”制造品质和效率远优于国际同类水平,其疲劳寿命超过国际航空锻件水平,成形效率为国外顶级水平的3倍。

复工以来,3D打印微铸锻产业化团队已拿到首个核电领域订单,科研团队也在加紧研发涉及航空航天、舰船等领域的新型高端零件,包括铝合金舱段、不锈钢泵推叶轮、超高强钢吊挂盒段底梁以及钛合金吊挂外后接头等。

“尽管疫情迫使我们的生产工作按下了几个月的‘暂停键’,但科研工作一刻也没有停。目前,我们最重要的工作是开足马力生产,尽快完成年前积压的订单以及最近新接的订单。”张海鸥说。(记者 柳洁)